Stale nierdzewne znajdują zastosowanie na każdym etapie produkcji, składowania, transportu i wykorzystania wodoru jako nośnika energii – pisze Zbigniew Brytan, ekspert Stowarzyszenia Stal Nierdzewna.

Wodór ma szansę stać się paliwem przyszłości, będącym alternatywą dla konwencjonalnych paliw nieodnawialnych. To dobra informacja dla sektora stali nierdzewnych. Materiał ten jest obecny m.in. w instalacjach do produkcji wodoru (np. z gazu ziemnego metodą reformingu), transportu w stanie skroplonym i pod ciśnieniem, w ogniwach paliwowych (płytki bipolarne), a także w rozwiązaniach konstrukcyjnych całych systemów transportowych.

Napęd dla dużych pojazdów

Technologia wodorowa od wielu lat jest rozwijana przez liczne koncerny motoryzacyjne. Pojazdy, w których ogniwa wodorowe wytwarzają prąd elektryczny do napędu silnika, oferuje obecnie kilku producentów, m.in. Toyota, Honda, Hyundai. Wszyscy oni muszą się jednak mierzyć z ograniczeniem, które wynika ze specyfiki samego wodoru. Ma on bardzo niską gęstość. Oznacza to, że dla danej masy gazu potrzebna jest duża objętość zbiorników magazynowych. Trudno więc się dziwić, że pojazdy osobowe z tym napędem nie zyskują na popularności. Inaczej jednak wygląda sytuacja w przypadku transportu miejskiego, dla którego napęd wodorowy stanowi atrakcyjną alternatywę.

W konstrukcjach autobusów czy trolejbusów zabudowa dużych zbiorników paliwowych i całej instalacji wodorowej jest dość łatwa. Umieszcza się ją na powierzchni dachowej pojazdu, co nie wpływa na ograniczenie miejsca dla pasażerów, a przy odpowiedniej mocy i pojemności zbiorników zapewnia duży zasięg pojazdów. Podobne rozwiązania opracowano już także dla samochodów ciężarowych oraz pojazdów szynowych. Obecnie trwają testy lokomotyw i klasycznych pociągów regionalnych napędzanych ogniwami wodorowymi.

We wszystkich konstrukcjach transportowych efektywne zmniejszenie masy pojazdu uzyskuje się przez zastosowanie austenitycznych stali nierdzewnych umacnianych zgniotem. W takich aplikacjach stosuje się stale o metastabilnej strukturze austenitu, które przez niski udział niklu i dodatek manganu szybko umacniają się do wysokiej wytrzymałości (gatunku Cr-Mn-Ni 1.4376, 1.4318 i Cr-Ni 1.4310). Rozwiązanie to na stałe weszło już do kanonu projektowania lekkich konstrukcji dla pojazdów szynowych (tramwajów, wagonów kolejowych, wagonów metra).

Potrzebna infrastruktura

Wodór jest dość kłopotliwym paliwem – trudnym w magazynowaniu i transporcie. Stąd wynika fakt, że wciąż brakuje odpowiedniej infrastruktury umożliwiającej tankowanie tego paliwa. To jednak może się zmienić. W kwietniu 2018 r. grupa Lotos podpisała z gminą miasta Gdyni list intencyjny, który zakłada realizację dostaw wodoru do napędu autobusów z ogniwami paliwowymi. W związku z tym Lotos planuje budowę instalacji oczyszczania oraz stacji dystrybucji i tankowania wodoru w Gdańsku. Podobne działania podjęła grupa Azoty i producent autobusów Ursus SA, którzy porozumieli się w ramach rozwijania technologii wodorowych w transporcie.

Producenci autobusów, tacy jak Ursus czy Solaris, od dawna mają w ofercie autobusy z napędem wodorowym, ale polskie miasta nie są nimi zainteresowane ze względu na brak infrastruktury. Z tego powodu logicznym posunięciem jest włączenie do łańcucha podmiotów odpowiedzialnych za wytwarzanie paliwa i jednocześnie zainteresowanych ekspansją technologii wodorowej na inne sektory. Takie działanie może pomóc w rozpoczęciu inwestycji związanych z budową infrastruktury paliwowej dla transportu publicznego. Należy zwrócić uwagę na fakt, że w Europie transport publiczny jest odpowiedzialny za 40 proc. zanieczyszczeń emitowanych przez motoryzację. Wdrożenie niskoemisyjnego napędu wodorowego w miastach może więc efektywnie wpłynąć na poprawę jakości powietrza.

Dlaczego stal nierdzewna

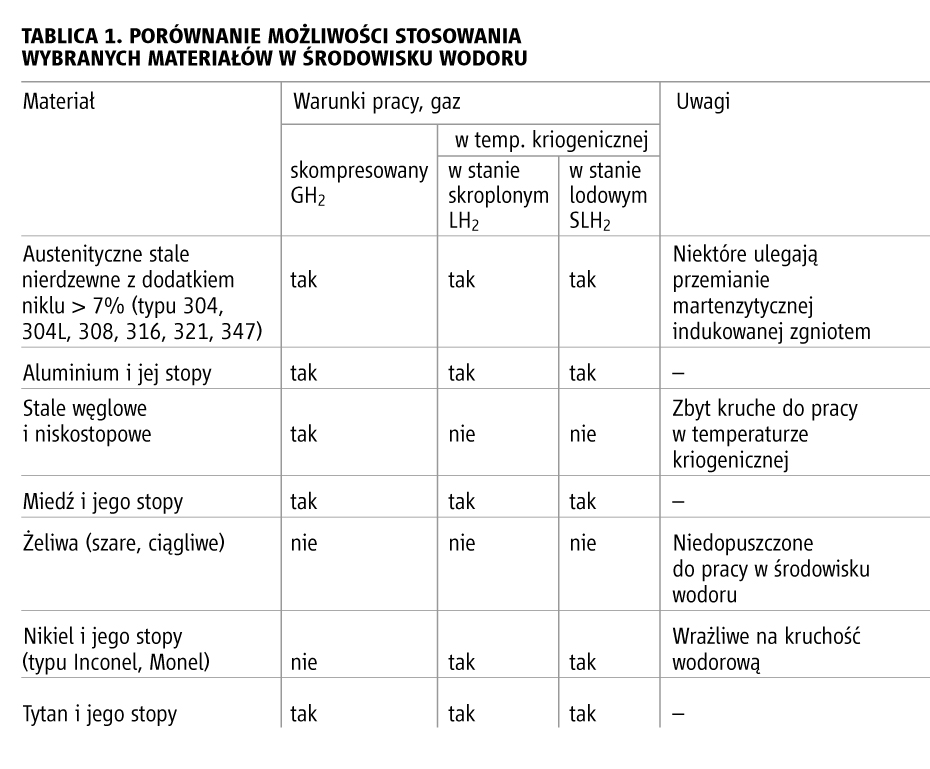

Głównym, negatywnym zjawiskiem, jakie wiąże się z eksploatacją materiałów w środowisku wodoru, jest tzw. kruchość wodorowa (korozja wodorowa). Jest to degradacja metalu spowodowana przenikaniem i gromadzeniem się wodoru w sieci krystalicznej metalu, co powoduje wzrost jego kruchości i pękanie. Podatność metali na kruchość wodorową znacznie się różni. Jednak stale nierdzewne, zwłaszcza o strukturze austenitycznej, należą do grupy materiałów o wysokiej odporności na to zjawisko (tabl. 1).

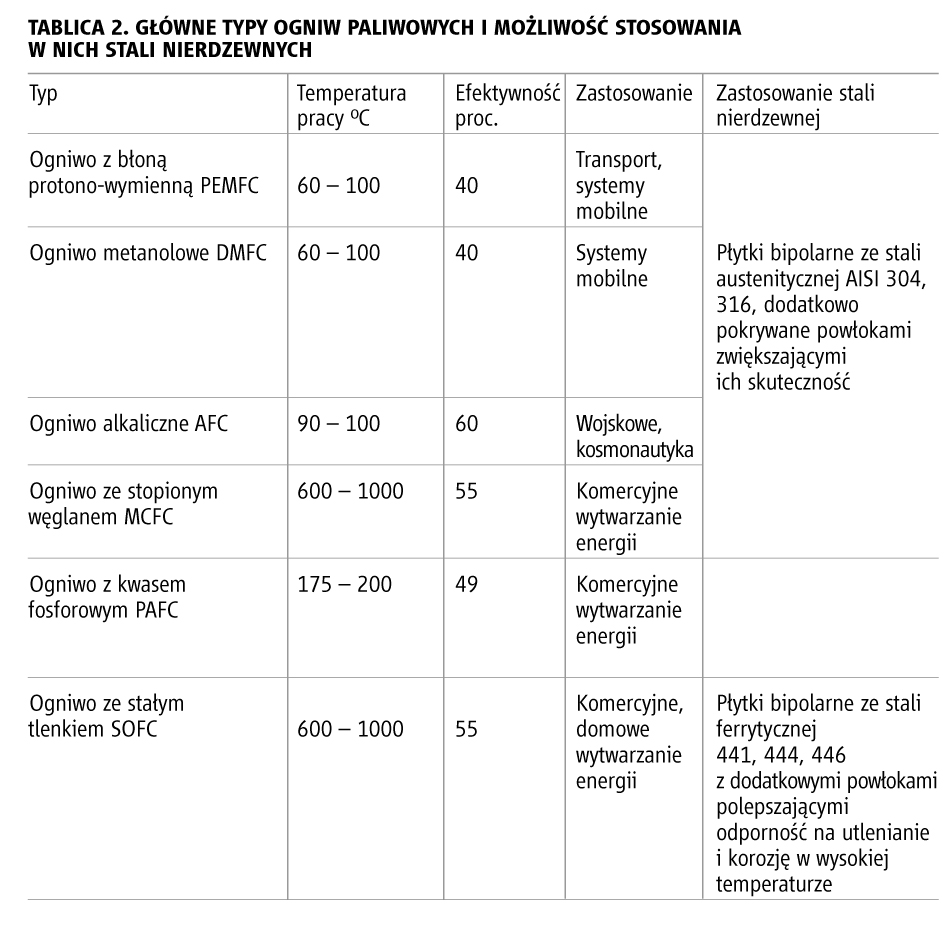

Użycie stali nierdzewnych nie ogranicza się do samych instalacji produkcji i transportu wodoru. Metal ten jest także podstawowym materiałem konstrukcyjnym ogniw paliwowych odpowiedzialnych za zamianę energii chemicznej w elektryczną z wykorzystaniem dwóch elektrod (anody i katody) oraz elektrolitu. Całość układu zamknięta jest między płytkami bipolarnymi, które połączone w kilkadziesiąt pakietów tworzą ogniwo paliwowe.

Mogą one mieć różną konstrukcję (tabl. 2), ale najbardziej popularna jest obecnie PEMFC – ogniwo z błoną protono-wymienną (ang. Proton Exchange Membrane Fuel Cell). Stal nierdzewna znajduje tu zastosowanie główne w budowie płytek bipolarnych. Producenci wyrobów płaskich ze stali nierdzewnych rozwijają również dynamicznie ofertę produktów przeznaczoną dla tej gałęzi przemysłu. Opracowywane są pokrywane w sposób ciągły blachy ze stali nierdzewnych z dodatkowymi powłokami funkcjonalnymi.

Stal nierdzewna stanowi także logiczny wybór do budowy stacji ładowania paliwa. Podobnie jak w przypadku elementów małej architektury miejskiej spełnia wymogi odporności korozyjnej zanieczyszczonego środowiska miejskiego. W tym zakresie materiał jest od dawna z powodzeniem stosowany i cieszy się coraz większą popularnością wśród architektów i projektantów. W przypadku stacji ładowania paliwa wodorowego stal nierdzewna stanowi także podstawowy materiał konstrukcyjny samych zbiorników paliwowych i instalacji rurowych.

Analizując zastosowania transportowe ogniw paliwowych, nie należy zapominać o instalacjach małej mocy, które są stosowane w systemach dodatkowego zasilania pojazdów jako ogniw do rowerów i skuterów elektrycznych. Popularnym zastosowaniem ogniw wodorowych małej mocy stają się też urządzenia do transportu bliskiego – wózki widłowe, których produkcja znacznie wzrosła w ostatnich latach. Zastosowanie ogniw paliwowych w przypadku wózków widłowych eliminuje problematyczne składowanie akumulatorów i długotrwałe ładowanie, co w efekcie zwiększa produktywność urządzeń i danej infrastruktury. W każdym przypadku konstrukcje te wymagają użycia stali nierdzewnych do budowy ogniw paliwowych, a także osprzętu czy lekkiej konstrukcji nośnej. Systemy zasilania o małej mocy mają zwykle budowę modułową, gdzie w jednym sztywnym i lekkim szkielecie ze stali nierdzewnej montowane są wszystkie komponenty systemu zasilania. Do budowy takich obudów znajdują zastosowanie austenityczne stale nierdzewne (chromowo-manganowe), które umacniają się do wysokich wytrzymałości przez formowanie na zimno (Rp0,2 ok. 1000 MPa). Umocnione zgniotem cienkościenne obudowy o ażurowej budowie zapewniają odpowiednią sztywność całemu modułowi, ponadto są lekkie ze względu na niewielką grubość ścianek, a koszt stosowanych gatunków Cr-Mn jest niższy niż klasycznych stali Cr-Ni.

Rozwój technologii wodorowej z pewnością będzie się przyczyniać do wzrostu zapotrzebowania na różne wyroby ze stali nierdzewnych, na każdym etapie łańcucha produkcji, transportu, składowania i spalania tego paliwa. Uwzględnianie czynników środowiskowych stosowanych materiałów na etapie projektowania także sprzyja stali nierdzewnej, ponieważ stanowi ona materiał ekologiczny (w porównaniu z innymi materiałami metalowymi, jej produkcja generuje niską emisję dwutlenku węgla), w pełni nadaje się do recyklingu, czego nie można powiedzieć o konstrukcyjnych tworzywach sztucznych. Ma też duży potencjał tworzenia lekkich konstrukcji, a przede wszystkim w ograniczonym zakresie ulega zjawiskom korozji w środowisku wodoru. Zachowuje także wysoką plastyczność w temperaturze kriogenicznej, wysoką odporność na korozję w mediach korozyjnych, odporność na utlenianie w wysokiej temperaturze, przez co stanowi optymalne rozwiązanie materiałowe w instalacjach i ogniwach wodorowych.