Chciałbym zapytać, jakim drutem należy spawać stal czarną S355JR o grubości 30 mm ze stalą nierdzewną PN-EN 10088 1.4301 (OH18N9) o grubości 15 mm i jak należy wykonać spoinę pachwinową a=8 mm. Czy może Pan coś powiedzieć o korozji alkaicznej w tym przypadku? Dodam, że jest to element transformatora energetycznego i podejrzewam, że spoina będzie się znajdowała w środowisku oleju transformatorowego.

Do łączenia stali nierdzewnych bez molibdenu ze stalami niskostopowymi stosuje się druty typu: 309L-Si, 309L, 309L-HF. Wymienione druty spawalnicze to druty wysokostopowe typu 23/13L zapewniające uzyskanie spoiny odpornej na pękanie pomiędzy stalą nierdzewną typu ASTM 304/304L a stalą niskostopową. Również są one stosowane do napawania, zapewnia skład stali 304 już w pierwszej warstwie. Drut 309L-HF ma podwyższoną zawartość ferrytu, co stanowi zaletę podczas spawania grubych elementów. Najbardziej popularnym drutem spawalniczym do łączenia stali nierdzewnej typu 304 i stali węglowej jest drut 309L. Dla drutów rdzeniowych również najczęściej stosuje się drut 309L [1,2].

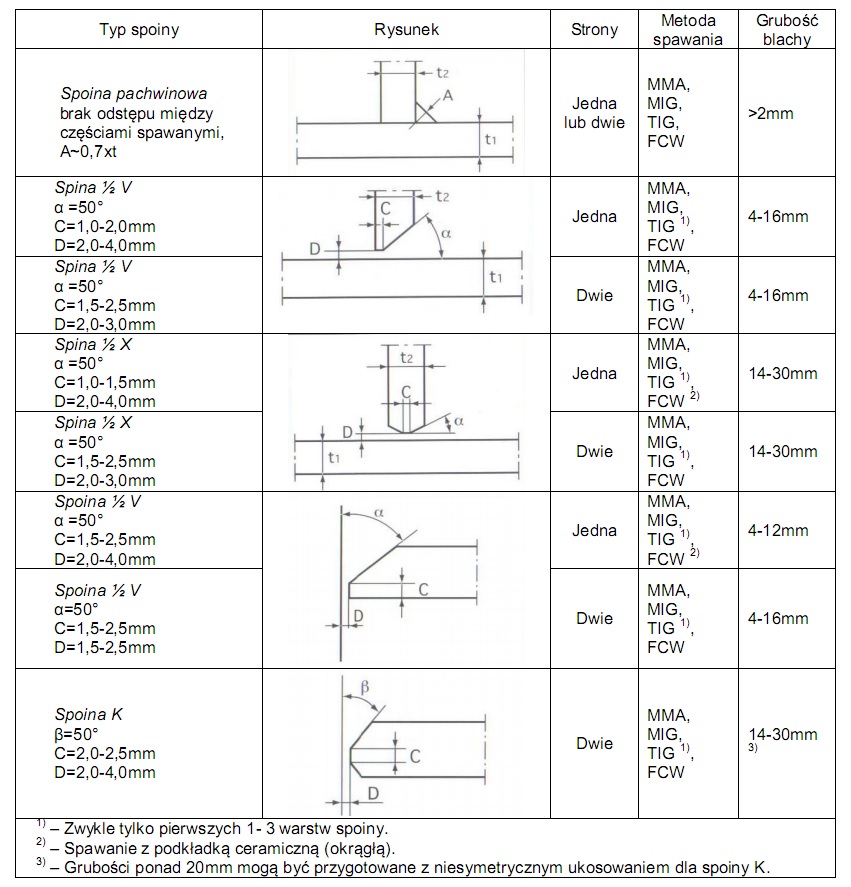

Podczas spawania stali nierdzewnej z niskostopową generalnie zaleca się ograniczenie do minimum rozpuszczenia materiału spiny przez stal niskostopową. Dlatego ilość wprowadzonego ciepła podczas spawania powinna być ograniczona (maksymalnie 1,5 kJ/mm), a złącze powinno mieć odpowiednie ukosowanie. Temperatura międzyściekowa nie powinna przekroczyć 150°C. Podczas ręcznego spawania złącza zaleca się lekkie pochylenie uchwytu spawalniczego w kierunku stali nierdzewnej. Podczas spawania łukiem krytym (SAW) dobrze jest przesunąć o 1-2mm uchwyt spawalniczy w kierunku stali nierdzewnej. W tablicy 1 przedstawiono przykłady ukosowania brzegów łączonych elementów ze stali nierdzewnych [1,2].

W środowisku oleju transformatorowego mogą występować związki siarki, które powodują zjawisko korozji siarkowej zwłaszcza dla miedzi szeroko stosowanej w instalacjach transformatorowych, jednak dla stali nierdzewnej jego oddziaływanie nie jest tak intensywne. Sam olej transformatorowy pod względem chemicznym nie będzie wpływać na pogorszenie odporności korozyjnej stali nierdzewnej, a że jest on cieczą izolacyjną również nie będzie przyczyniać się do korozji elektrochemicznej stali. Zwykle połączenie stali węglowej ze stalą nierdzewną przy braku elektrolitu nie będzie powodować korozji galwanicznej takiego połączenia. Na zjawisko korozji elektrochemicznej ma także wpływ stosunek łączonych powierzchni oraz środowisko eksploatacji. Więcej wskazówek na temat korozji elektrochemicznej stali nierdzewnych w kontakcie z innymi materiałami zawarto w publikacji [3]

Literatura

[1]. Technologia spawania stali kwasoodpornych, Materiały spawalnicze Avesta Welding, Avesta Welding

[2]. The Avesta Welding Manual, Practice and products of stainless steel welding, Avesta Welding, 2004

[3]. Kontakt stali nierdzewnej z innymi materiałami metalowymi, Seria: Materiały i zastosowania, Zeszyt 10, Euro-Inox, 2010, www.stalenierdzewne.pl

Tablica 1. Przykłady ukosowania brzegów łączonych elementów ze stali nierdzewnych