Zwracam się do Państwa z prośbą o opinię dotyczącą zastosowania zaworów ze stali nierdzewnej 316 bez powłoki malarskiej w środowisku korozyjnym u wybrzeży zatoki Meksykańskiej (100 km na południe od Huston). Poszukuję informacji o ewentualnej odporności na korozję, przygotowaniu powierzchni, okresowym czyszczeniu powierzchni. Niestety nie udało mi się znaleźć informacji dotyczących odporności na korozję stali 316 w tak agresywnym środowisku korozyjnym. Będę bardzo wdzięczna za pomoc w tym temacie.

Odporność korozyjna każdej stali nierdzewnej oprócz samego składu chemicznego wynika bezpośrednio ze stanu powierzchni – zastosowanego wykończenia. Dla produktów płaskich najlepsze rezultaty pod względem odporności korozyjnej dla danego składu chemicznego stali dają wykończenia o niskiej chropowatości (np. 2R dla blach, szlifowane drobnym ziarnem na lustro) oraz wykończenia elektropolerowane dla elementów o złożonych kształtach. Standardowo stosowane wytrawianie połączone z pasywacją powierzchni zapewnia zwykle optymalny wybór pod względem możliwości aplikacji i kosztu obróbki powierzchniowej.

Na odporność korozyjną stali nierdzewnych eksploatowanych na terenach przybrzeżnych, w atmosferach morskich ma wpływ lokalny charakter klimatu. Na przykład stale nierdzewne typu AISI 316 zastosowane na elementy balustrad cyklicznie zraszane przez wodę morską będą wykazać przebarwienia korozyjne powierzchni, jeżeli nie będą cyklicznie zmywane z osadów soli. W takich środowiskach najkorzystniej jest zastosować wykończenie o jak najniższej chropowatości przy jednoczesnym zachowaniu krótkich czasów między cyklicznym myciem powierzchni. Pomimo takich zabiegów dla tego gatunku stali trudno jest uniknąć oznak korozji powierzchniowej, zwłaszcza w obrębie połączeń spawanych w takich warunkach atmosferycznych. Stal tego typu z powodzeniem stosuje się na elementy balustrad i osprzęt jachtów morskich, gdzie stosuje się elektropolerowane wykończenie powierzchni a czas między kolejnymi cyklami czyszczenia jest kruki. Gatunek austenitycznej stali nierdzewnej typu AISI 316 i jego odmiany (niskowęglowa i stabilizowana tytanem) wytwarzane przez obróbkę plastyczną mają ograniczone zastosowanie w środowiskach silnie korozyjnej atmosfery morskiej i przemysłowej (typu C5). Do ciężkich warunków atmosferycznych (zanieczyszczonych środowisk przemysłowych i warunków nadmorskich) zaleca się coraz częściej gatunki o wyższej odporności korozyjne od stali typu AISI 316. Dla środowisk typu C5 zaleca się wysokostopowe gatunki austenityczne np. AISI 904L (1.4539) ,1.4547, 14565, 1.4652 oraz stale typu duplex 1.4462 i super duplex 1.4410 w stanie po wytrawianiu i pasywacji powierzchni. Generalnie nie zaleca się stali typu AISI 316 do ciągłego kontaktu z wodą morską i rekomenduje użycie gatunków bardziej stopowanych [1].

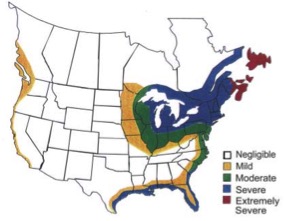

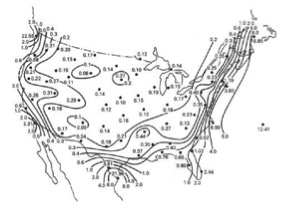

W przypadku zaworów istotna jest technologia wytwarzania danego elementu (kucie, odlewanie) determinująca dokładny skład chemiczny danego gatunki stali typu AISI 316/316L. Stale nierdzewne przeznaczone na elementy odlewane mają nieco inny skład chemiczny od stali wytwarzanych przez obróbkę plastyczną. Dopuszcza się użycie zaworów ze stali typu AISI 316 (odmiana odlewana CF-8M odpowiadająca gatunkowi AISI 316) w atmosferze nadmorskiej, środowisku przybrzeżnym oraz bezpośrednim kontakcie z wodą morską (odmiana CF-3M odpowiadająca gatunkowi AISI 316L). W przypadku środowisk przybrzeżnych analizuje się stężenie jonów chlorkowych przenoszonych przez opady deszczu i na tej podstawie szacuje stopień korozyjności wnuków atmosferycznych. Pod tym względem dla wybrzeża zatoki Meksykańskiej warunki klimatyczne uznaje się za srogie (rys. 1) [3]. Równocześnie bierze się pod uwagę typowe zanieczyszczenia korozyjne występujące w atmosferze (SO2, NOx, H2S, NH4) wynikające z emisji spalin i emisji przemysłowej (rys. 2), które mogą powodować kwaśne opady [3]. W każdym przypadku należy pamiętać o lokalnej specyfice każdej lokalizacji, która może wykazywać mniejszy lub większy stopień korozyjności atmosfery. Generalnie najlepsze rezultaty pod względem odporności korozyjnej uzyska się dobierając dla odlewów wykończenie powierzchni o jak najniższej chropowatości oraz zastosowanie standardowej obróbki chemicznej (wytrawiania i pasywacji powierzchni) po obróbce strumieniowo ściernej powierzchni (śrutowanie, szkiełkowanie) [2]. Powierzchnia powinna być czyszczona, co 6-12 miesięcy, choć wymóg ten będzie zależny od danej lokalizacji i umiejscowienia elementu. Nie bez znaczenia jest także sama lokalizacja elementu – wystawianie na bezpośrednie naturalne zmywanie przez opady deszczu, czy tez eksploatacja w zamkniętym pomieszczeniu i możliwość wykraplania się na powierzchni stali skroplin pary wodnej zawierającej zanieczyszczenia. W każdym przypadku konieczna jest dokładna analiza wszystkich czynników materiałowych, konstrukcyjnych oraz specyficznego środowiska eksploatacji [1,2].

Rys. 1. Średnie stężenie chlorków (mg/1) w wodzie deszczowej na ternie USA [3]

Rys. 2. Wpływ soli drogowej i soli ze zbiorników morskich oraz zanieczyszczeń korozyjnych obecnych w atmosferze na korozję pojazdów w USA [3]

Literatura

[1]. Handbook of Stainless Steel – Outokumpu, 2013

[2]. Arthur H., Tuthill, P.E., Stainless Steel: Surface Cleanliness, The official Journal of ISPE, November/December 1994, vol. 15, no. 6

[3]. Stainless steel for Coastal and salt Corrosion, Specialty Steel Industry of North America, International Molybdenum Association, www.svf.net